类别:公司新闻 发布时间:2024-11-14 12:26:53 浏览: 次

随着现代制造业对高精度加工需求的日益增加,数控机床作为高效、精准的加工设备,其性能的稳定性和精度显得尤为重要。数控机床的精度不仅仅依赖于其主轴、刀具、利来国际官网控制系统等部件,直线导轨作为机床运动系统中的核心组成部分,其精密制造技术对数控机床的整体精度有着至关重要的影响。

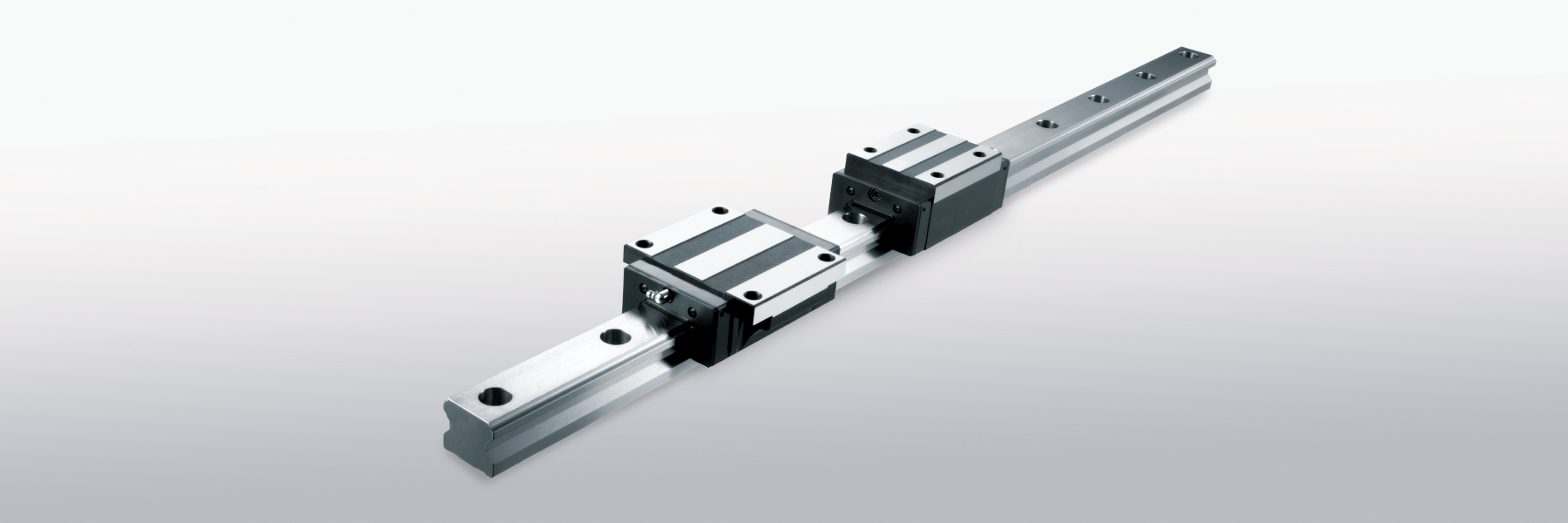

直线导轨的主要作用是提供机床工作台或滑台的平稳运动,确保加工过程中各个部件按照设计轨迹精准移动。在这一过程中,直线导轨的精度直接决定了机床的定位精度、重复定位精度以及加工表面质量。传统的滑动导轨由于摩擦较大,难以保持高精度,而现代数控机床普遍采用直线导轨系统,其核心优势在于滚动摩擦的应用。这种设计减少了摩擦力,减小了热量积聚,从而能够保持较高的精度和较长的使用寿命。

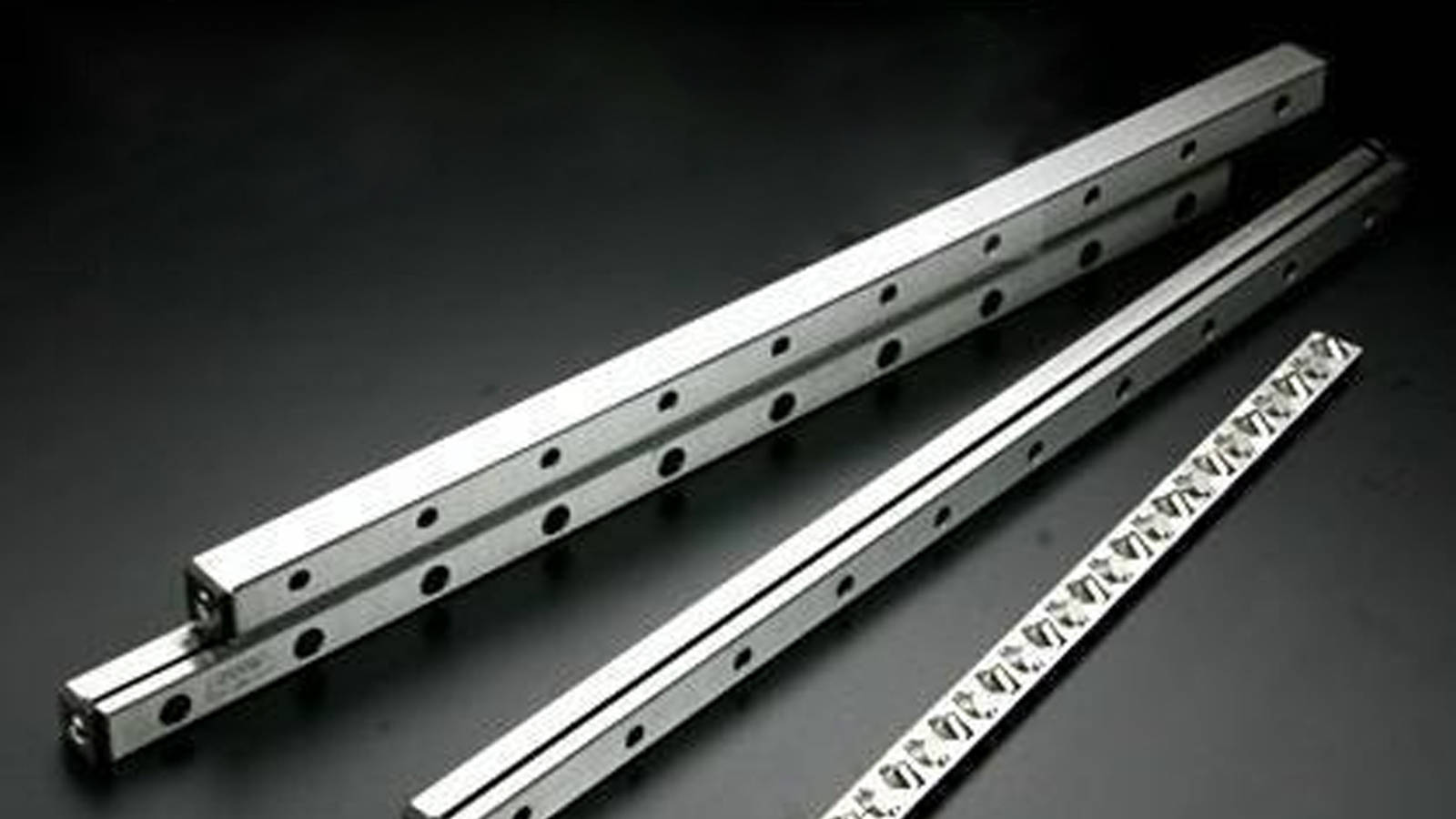

精密制造技术在直线导轨生产过程中扮演了至关重要的角色。在材料选择上,优质的钢材是保证导轨高精度的基础。钢材的硬度、耐磨性和弹性直接影响着导轨的稳定性和寿命。现代直线导轨通常采用高品质的铬钢材料,这种材料不仅硬度高,而且耐磨性强,能够有效防止在长时间运转过程中由于摩擦产生的磨损,保持导轨的几何形状和运动精度。

精密制造技术还体现在导轨表面处理上。导轨的表面需要经过精细的磨削、抛光以及涂层处理,以提高其表面光洁度和耐磨性。特别是一些高精度导轨,还会进行精密的电镀处理,如镀铬、镀钼等,这些处理不仅能改善导轨的抗腐蚀性,还能进一步提高导轨的滑动性能,减少运动过程中的摩擦和振动,从而确保机床在高速、重载工作时仍能保持较高的精度。

为了确保数控机床的高精度要求,直线导轨的制造精度必须达到微米级。在这一过程中,使用高精度的数控磨床和超精密加工技术尤为重要。通过精密的加工,导轨的平面度、直线度和垂直度能够得到严格控制,使得导轨的运动轨迹更加精确,避免了因导轨变形或不平整引起的加工误差。

直线导轨在数控机床中的应用,除了确保运动精度外,还需要考虑到导轨的刚性与负载能力。高刚性能够减少机床在高速切削或重载加工中的变形,提高加工精度。而通过精密的制造技术,导轨不仅能够承受较大的负载,还能有效分散载荷,避免局部变形,从而提升机床的整体加工能力。

直线导轨的精密制造技术还涉及到导轨的装配与调整。高精度的导轨系统需要经过严格的装配工艺,确保各个部件之间的配合精度。装配过程中,导轨和滑块的配合必须做到精准无误,微小的误差都会影响机床的精度和稳定性。因此,精准的装配和调整工艺对于确保导轨系统在长期工作中的高效运转至关重要。

直线导轨的精密制造技术对数控机床的高精度加工能力起到了不可忽视的作用。通过优化材料、精密加工、表面处理以及严格的装配工艺,现代直线导轨能够有效提升机床的运动精度和稳定性,确保数控机床在复杂、高精度的加工任务中能够始终保持优异的性能。这一技术的不断发展和创新,也为未来制造业中更高精度的加工需求提供了坚实的保障。